Für jeden Toolhead ein extra Filamentprofil.

Macht auch sinn, weil nicht jede Extruder/Hotend Combo ist gleich.

Nein, macht überhaupt keinen Sinn, bzw verfehlt mein Anliegen.

Komplett Geistesgestörte können sich ja von mir aus von ihren 200 Filamentprofilen sogar noch für jeden ihrer fünf Extruder eine eigene Variante anlegen und dann mit 1000 Filamentprofilen rumhantieren. Das geht ja auch jetzt schon.

Mir geht es darum, das wenn ich für einen EINZELNEN Druck Filamenteinstellungen ändere ich in den Filamenteinstellungen zwischen beiden Extrudern umschalten kann, OHNE das mich der Slicer jedesmal nötigt die Änderungen permanent ins globale Filamentprofil zu speichern.

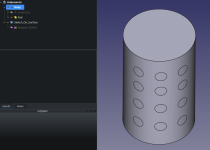

Ich ändere warum auch immer für einen Druck Filament 1 in Extruder 1 auf 1.05 Extrusionmulti. Jetzt will ich aber für Filament 2 in Extruder 2 die Drucktemperatur noch von 220 auf 225° ändern. In dem Moment wo ich auf Extruder 2 wechsle, will Prusa das Profil von Filament 1 speichern, weil das wurde ja (lokal) geändert.

Zwei Wochen später will ich wieder irgendwas mit meinen Standardeinstellungen für Filament 1 drucken, das hat jetzt aber einen Extrusionmulti von 1.05 gespeichert den ich eigentlich nur speziell für den vorherigen Druck anwenden wollte.

Eigentlich nerven mich die Speicheranfragen bei Prusa allgemein. Wenn ich Generate Support aktiviere, das Projekt speichere und dann Prusa beende, fragt mich Prusa ob ich die Änderung in mein Druckerprofil speichern will. NEIN, will ich nicht. Die Einstellung wurde schon gespeichert und zwar im Projekt. Wenn ichs in mein globales Druckerprofil übernehmen hätte wollen, hätte ich auf den Speichern-Button im Profil gedrückt.

Nur bei dem Multiextruderzeug ists besonders nervig, weil mich Prusa nichtmal zwischen den Extrudern umschalten lässt, wenn ich da nicht speichere, transferiere oder verwerfe.